Neue Technologie an TU Graz nutzt LED für 3D-Metalldruck

Dieser Artikel ist älter als ein Jahr!

Laut den Grazer Forschern verringern sich damit die Bauzeit, der Metallpulververbrauch, die Gerätekosten und der Nachbearbeitungsaufwand. 3D-Metalldruckverfahren bieten zudem generell gegenüber bisherigen Techniken den Vorteil, dass hochkomplexe Bauteile innerhalb eines Prozesses hergestellt werden können.

Hochleistungs-LED-Strahl

Die neue Technologie, die von einem Team rund um Franz Haas vom Institut für Fertigungstechnik der TU Graz entwickelt und zum Patent angemeldet wurde, nennt sich Selective LED based Melting (SLEDM).

Dabei wird das Metallpulver mit einem Hochleistungs-LED-Strahl aufgeschmolzen. Das behebe vor allem zwei bisherige Probleme der pulverbettbasierten Fertigungsverfahren: Den hohen Zeitaufwand, wenn großvolumige Metallbauteile angefertigt werden und die manuelle Nachbearbeitung.

Zeitersparnis

Die verwendeten Leuchtdioden (LED) wurden vom weststeirischen Beleuchtungsunternehmen Preworks speziell adaptiert. Sie wurden zusätzlich mit einem komplexen Linsensystem ausgestattet, mit dem der Durchmesser des LED-Fokus während des Schmelzvorgangs im Bereich von 0,05 bis 20 Millimetern verändert werden kann. Das ermögliche das Schmelzen größerer Volumina pro Zeiteinheit, ohne auf filigrane Innenstrukturen verzichten zu müssen und verringere damit die Produktionszeit von Komponenten.

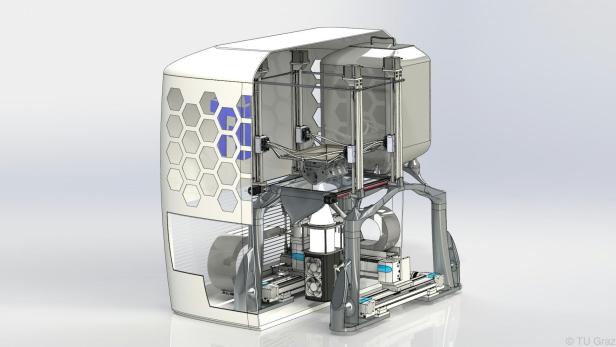

Das Grazer Team hat die Technologie mit einer neu konzipierten Fertigungsanlage kombiniert, die - anders als bei herkömmlichen Metall-Schmelzanlagen - das Bauteil von oben nach unten additiv aufbaut. Das Bauteil liegt dadurch frei und das benötigte Pulver reduziert sich auf ein Minimum. Falls eine Nachbearbeitung notwendig ist, kann sie während des Druckprozesses durchgeführt werden. "Das aufwendige, in der Regel manuelle Nachbearbeiten, wie es bei derzeitigen Verfahren notwendig ist, um etwa raue Oberflächen zu glätten und Stützkonstruktionen zu entfernen, entfällt und spart weitere kostbare Zeit", schilderte Haas.

Erste Tests durchgeführt

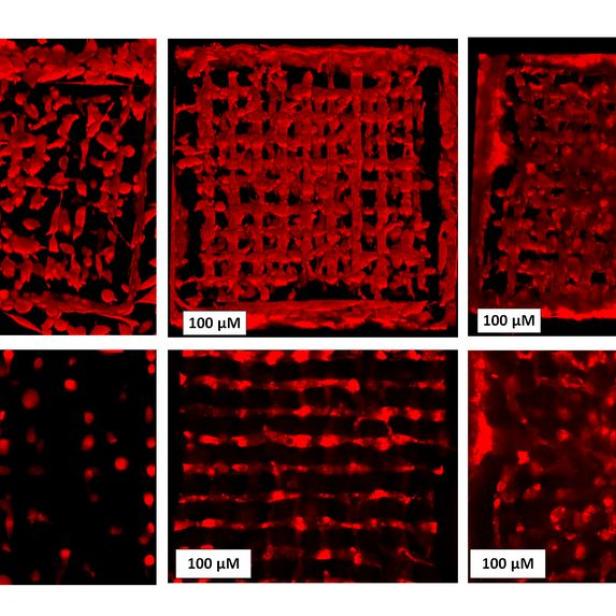

Ein Demonstrator des SLEDM-Verfahrens wird bereits im K-Projekt CAMed der Med-Uni Graz eingesetzt, wo im Herbst 2019 das erste Labor für Medizinischen 3D-Druck eröffnet wurde. Hier sollen bioresorbierbare Metall-Implantate produziert werden. Im speziellen Fall sind es Schrauben, die aus Magnesium-Legierungen bestehen und bei Knochenbrüchen eingesetzt werden und sich im Körper auflösen, nachdem die Bruchstelle zusammengewachsen ist. Geht es nach den Vorstellungen der Forscher, soll die Produktion solcher Implantate direkt im OP-Saal möglich werden: "Ein LED-Licht ist für den OP-Betrieb naturgemäß weniger gefährlich als eine leistungsstarke Laserquelle", erklärte Haas.

Ein weiterer Fokus liegt in der Fertigung von Bauteilen wie Bipolarplatten für Brennstoffzellen oder auch Komponenten für Batteriesysteme. "Wir wollen die additive Fertigung für die E-Mobilität wirtschaftlich nutzbar machen und SLEDM in diesem Forschungsfeld frühzeitig positionieren", hob Haas hervor. In einem nächsten Entwicklungsschritt will er einen marktfähigen Prototypen des neuartigen 3D-Metalldruckers produzieren.

Kommentare