Wie 3D-Druck Leben rettet und gegen die Globalisierung hilft

Dieser Artikel ist älter als ein Jahr!

Aus Schnorchelmasken werden Beatmungsmasken, Ersatzventile für kaputte Geräte werden einfach direkt im Krankenhaus gedruckt. Die italienische 3D-Drucker-Szene hat in den vergangenen Tagen nicht nur einmal für Staunen gesorgt. Das Potenzial von 3D-Druck, um die derzeit weltweit existierenden Lieferengpässe ausgleichen zu können, haben aber nicht nur die Italiener erkannt.

Mit 3D-Druck aus der Corona-Krise

In Kanada wurde ein Wettbewerb mit 130.000 Euro Preisgeld für die Entwicklung eines neuen Beatmungsgeräts ausgelobt. In Tschechien produzierte ein kleines 3D-Drucker-Start-up über 10.000 Gesichtsschutzschilde für medizinisches Personal und Personen im öffentlichen Dienst. Eine chilenische Firma wiederum entwickelte eine Schutzmaske, die theoretisch überall auf der Welt ausgedruckt werden kann. Die notwendigen digitalen Vorlagen werden von den meisten Firmen kostenlos zur Verfügung gestellt.

„Genau das ist die Stärke von 3D-Druck. Dass man eben ortsunabhängig und ohne entsprechendes Spezialwerkzeug schnell Bauteile nachproduzieren kann“, sagt Johannes Homa, Geschäftsführer der Wiener 3D-Druck-Firma Lithoz zur futurezone. Für die bereits vor Ausbruch des Coronavirus stark wachsende Branche könnte sich der derzeitige Ausnahmezustand nun als zusätzlichen Motor erweisen. 3D-Druck könnte letztlich auch dazu beitragen, dass eine derartige Krise künftig besser abgefangen werden kann.

Gefahren der globalisierten Welt

„Die Corona-Krise zeigt uns die Gefahren und Schwächen der Globalisierung auf. Nicht nur sind wir völlig abhängig von komplexen Lieferketten, wir wissen in vielen Bereichen auch nicht mehr, wie man produziert. Technologien wie 3D-Druck können uns wesentlich dabei helfen, die Produktion kostengünstig und dezentral zu uns zurückzuholen“, denkt Homa bereits an die Zeit danach.

„In Wahrheit ist 3D-Druck längst im Alltag angekommen, die meisten Leute wissen es nur nicht. Es liegt an uns in der Branche, hier das nötige Bewusstsein zu schaffen“, sagt Homa. Schon jetzt mischen österreichische Firmen im industriellen 3D-Druck ganz vorne mit. Neben Medizinprodukten wird viel für die Luftfahrt- und Weltraumindustrie produziert. Einen guten Überblick bietet etwa der Verein „Additive Manufacturing Austria“, der zu Vernetzung der Branche ins Leben gerufen wurde.

In der Medizin wird 3D-Druck mittlerweile in der Serienproduktion für Hörimplantate und Zahnspangen eingesetzt. Aber auch Dentalkronen und Brücken sowie Knochenersatzimplantate werden vielerorts bereits auf diese Weise hergestellt. Der Vorteil liegt auf der Hand. Die meisten dieser Implantate müssen passgenau auf den Patienten abgestimmt sein und eignen sich folglich kaum für eine herkömmliche Serienproduktion.

Implantate in der Klinik drucken

Das Forschungsprojekt CAMed der Medizinischen Universität Graz geht nun einen Schritt weiter. Die Eröffnung eines 3D-Druck-Labors am LKH Universitätsklinikum Graz soll es der Klinik erlauben, patientenspezifische Implantate und Prothesen künftig direkt an der Klinik selber herzustellen. Laut der Projektkoordinatorin und wissenschaftlichen Leiterin Ute Schäfer ist Graz damit europaweit absoluter Vorreiter.

„ 3D-Drucker werden in einigen Spitälern bereits zur Erstellung von Modellen verwendet, mit denen Chirurgen die notwendigen Operationsschritte vorab üben können. Das hat sich gut bewährt, da damit OP-Zeiten verkürzt werden können und generell weniger Komplikationen auftreten“, erklärt Schäfer im Interview mit der futurezone.

Über den 3D-Druck personalisierter Implantate würden sich viele Kliniken aber noch nicht drüber trauen: „Die Qualitätssicherung ist ein aufwändiger Prozess. Bevor man ein Implantat an einem Patienten anwendet, muss man absolut sicherstellen können, dass das hundertste produzierte Implantat so gut wie das erste ist.“

Graz in Europa führend

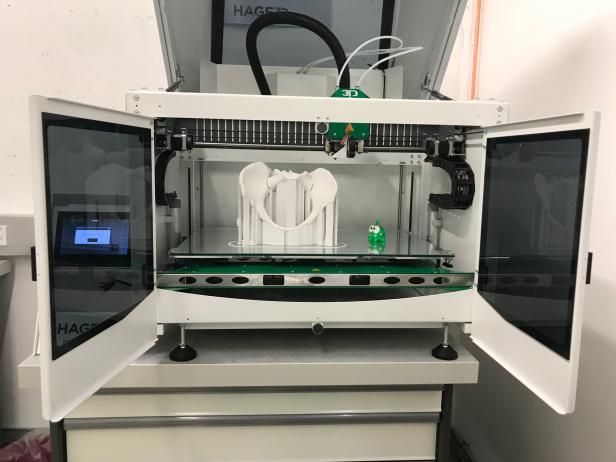

An der MedUni Graz will man sich dieser Herausforderung jedenfalls stellen. In einem ersten Schritt wurden zwei 3D-Drucker direkt an der Klinik installiert. Die Liste der Projektpartner ist lang. Sie reicht von Voestalpine und Lithoz bis Mitsubishi sowie der TU Graz, von Joanneum Research bis zum Max Planck Institut. Unterstützt wird das Projekt von der Österreichischen Forschungsförderungsgesellschaft (FFG).

3D-Drucker der MedUni Graz

© Meduni Graz

Im Rahmen des Projekts sollen auch neue Materialien erprobt werden, um bestimmte Knochenstrukturen wie bewegliche Rippen oder in sich gedrehte Oberarmknochen besser nachbilden zu können. Dazu könnten hochwertige weiche und harte Kunststoffe kombiniert werden. Mit solchen Implantaten könnte künftig auch die individuelle Knochendichte der Patienten besser berücksichtigt und so postoperative Beschwerden verringert werden. Erste Pilotstudien sind noch in diesem Jahr geplant.

Auch in Krisenzeiten nutzbar

Entsprechende 3D-Druck-Infrastruktur in Krankenhäusern könnte in einer ähnlichen Notfallsituation wie jetzt mit Corona künftig auch dazu beitragen, dass Lieferengpässe abgefangen werden können, sind sich Experten einig. „Dem Drucker ist es natürlich egal, ob er ein Implantat, ein Ventil oder eine Schutzmaske produziert“, sagt Lithoz-Geschäftsführer Homa. „Das könnte beim nächsten Ernstfall natürlich helfen.“

Zur Vorsicht mahnen sowohl Homa als auch CAMed-Koordinatorin Schäfer bei den im Internet kursierenden 3D-Druck-Anleitungen für Schutzmasken. „Es ist ein Unterschied, ob ich ein einfaches Ventil drucke oder eine Schutzmaske. Diese muss ja tatsächlich wirken und Viren abhalten können. Funktioniert die Maske nicht, wiegt man sich in Sicherheit und ist der gefährlichen Virenlast erst recht ausgesetzt“, gibt Schäfer zu bedenken.

Disclaimer: Diese Serie erscheint in redaktioneller Unabhängigkeit mit finanzieller Unterstützung der Österreichischen Forschungsförderungsgesellschaft (FFG)

Kommentare