Möbelhersteller setzt auf modernste Anlagenlösung Europas

Dieser Artikel ist älter als ein Jahr!

Beim Betreten des hali-Möbelwerks in Eferding kommt man an alten Hobelbänken vorbei – so ziemlich das Einzige, das noch an den klassischen Tischlereibetrieb, der 1942 gegründet wurde, erinnert. Denn auf den ersten Blick bringt man in der 25.000 Quadratmetern großen Halle kaum etwas einer herkömmlichen Möbelproduktion in Verbindung.

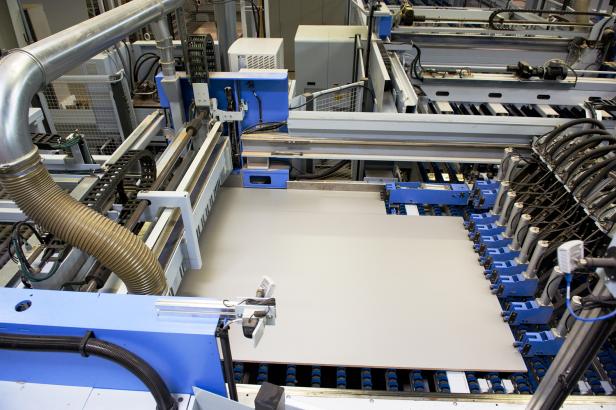

Auf langen Fertigungsstraßen, die von schweren Maschinen gesäumt sind, rollen unaufhörlich unterschiedlich große Holzplatten. Menschen sind kaum zu sehen. Ein paar Arbeiter sitzen hinter Bildschirmen, tippen auf den Tastaturen und blicken immer wieder kontrollierend auf. Sie sorgen dafür, dass der Produktionsprozess einwandfrei abläuft.

Mannlose Produktion

Mit dem Ziel einer vollständigen Automatisierung wurde bei hali vor rund vier Jahren mit der Umstellung des Produktionsprozesses begonnen. “Zehn Millionen Euro haben wir in die Modernisierung der Produktion investiert”, erklärt Günther Marchtrenker von der hali-Geschäftsführung. Im ersten Halbjahr 2013 wurde dann die Umstrukturierung abgeschlossen und ging in Echtbetrieb über.

Zusammen mit der Homag Group wurde eine Anlagenlösung gefunden, die in Europa als eine der modernste ihrer Art gilt. “Für die Realisierung einer vollautomatischen Produktionsstraße mussten zum Teil anlagen- und softwaretechnische Neuheiten entwickelt werden”, sagt Albert Nopp von Geschäftsführung. So wurde zum Beispiel eine Lösung gefunden, die die Übergabe der Holzplatten von einer Maschinen zur nächsten ermöglicht. “Die mannlose Verkettung der Maschinen hat es vorher nicht gegeben. In diesem Bereich haben wir zusammen mit der Homag Group Neuland betreten”, so Nopp.

© hali

Das hochdynamische Bargstedt-Plattenlager hat eine Kapazität von 4000 Holzplatten und bildet den Anfang der Fertigungsstraße. Nachdem die Platten zwei Sägen durchlaufen haben, geht es weiter in Richtung Format- und Kantenbearbeitung. Anschließend werden die Einzelteile im Kommissionierer nach chaotischem Prinzip eingelagert. Dieses Zwischenlager, mit einer Kapazität von 6000 Teilen dient zur Pufferung und Kommissionierung für die entsprechende Montagereihenfolge. Sind die Teile komplett, werden sie automatisch durch die zwei direkt angeschlossenen Bohrlinien geschickt. Erst an dieser Stelle werden die fertigen einzelnen Teile von Mitarbeitern in die Hand genommen und für die Montage sortiert.

Der gesamte Produktionsprozess läuft gänzlich ohne Etikettierung. “Bei 20.000 Einzelteilen, die pro Woche die Anlage durchlaufen, ist das Aufkleben und Ablösen von Etiketten kein unerheblicher Aufwand”, erklärt Nopp. Daher wird bei hali jedem Teil vorab eine Identifikationsnummer zugewiesen. Auf diese Weise wissen die Maschinen in welcher Reihenfolge die Einzelteile die Anlage durchlaufen.

Schutz vor Industriespionage

Eine Anlage, die vollständig automatisch arbeitet und dafür auf riesige Datenbanken zurückgreift, muss natürlich mit ausgereiften physischen sowie virtuellen Sicherheitsmaßnahmen geschützt werden. “Unsere Server stehen in einem eigenen Gebäude in Österreich. Die hochsensiblen Produktionsdaten liegen auf mehreren in Echtzeit gespiegelten Festplatten, sodass immer ein aktuelles Back-Up vorhanden ist”, sagt Nopp.

Bei hali erklärt man die Möglichkeiten des automatisierten Produktionsprozesses anhand einer einfachen Formel: „Wir können einen konfigurierten Kundenwunsch aus 48 Millionen Varianten mit automatisierten Prozessen, größenvariabel je Millimeter fertigen und in 15 Arbeitstagen liefern”, so Günther Marchtrenker von der hali-Geschäftsführung.

Durch die Automatisierung der Produktion werden bereits bei der Planung der Büroausstattung die Größenangaben der zu liefernden Möbel erfasst und ins Planungstool eingespeist. Das System erstellt aus den Eingaben nicht nur die entsprechenden Preise, Stücklisten, Arbeitspläne und Maschinendaten, sondern generiert auch automatisch die Bestellungen an die Lieferanten.

Mit der neuen Anlage konnte das Produktionsvolumen in den bereits vorhandenen Hallen und bei gleichem Personaleinsatz um 30 Prozent gesteigert werden. Da bei hali bereits vor der Produktionsumstellung mit einer angepassten Personalpolitik gearbeitet wurde, mussten durch die Automatisierung keine Arbeitsplätze abgebaut werden, versichert Marchtrenker.

Kommentare