Klimasünder Zement trennt sich von CO2

Dieser Artikel ist älter als ein Jahr!

Das Leben ist sprichwörtlich in Zement gegossen. Zement ist unersetzbar: Bauteile und ganze Bauwerke basieren auf dem Baustoff. Auf seine Produktion fallen aber auch beachtliche 6 bis 8 Prozent der globalen CO2-Emissionen zurück. In Österreich stammen laut dem aktuellen Jahresbericht der Vereinigung der Österreichischen Zementindustrie (VÖZ) 3,2 Prozent des ausgestoßenen Kohlendioxids aus der Zementproduktion. Zum Vergleich: Der größte Ausstoß weltweit entsteht laut der Internationalen Energieagentur IEA mit 41 Prozent bei der Elektrizitäts- und Wärmeerzeugung.

Während das Gros in der heimischen Zementherstellung auf die Entsäuerung des Kalksteins – die Basis von Zement – zurückzuführen ist, wird ein Drittel davon beim Brennstoffeinsatz freigesetzt. Mithilfe neuer Verfahren kann dieser unvermeidbare Ausstoß künftig aber gesenkt werden. Und nicht nur das.

Weiterverwertung

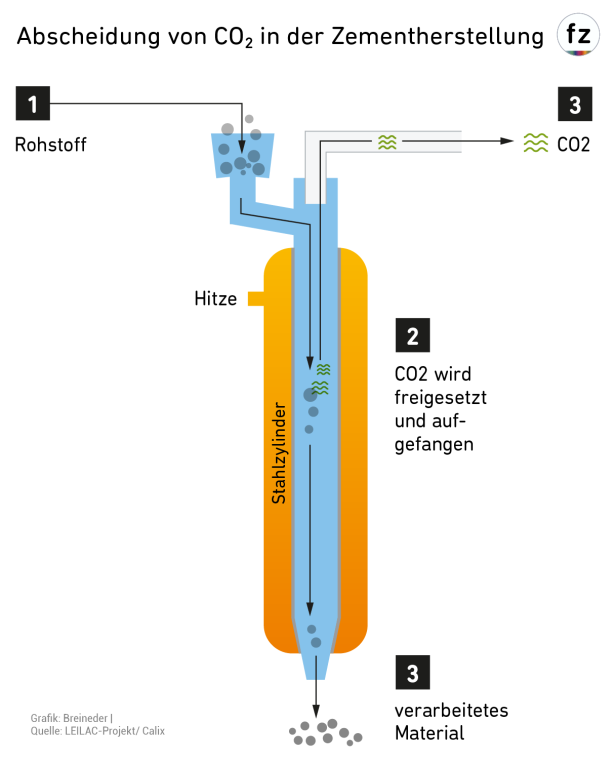

„Der große Hebel liegt in der Abscheidung von CO2 und seiner Weiterverwertung“, sagt Felix Papsch, VÖZ-Experte für Technologie und Umwelt. Als eine der Zukunftstechnologien der Zementindustrie gilt eine Anlage des Technologieunternehmens Calix, die im Rahmen des EU-Projekts LEILAC in Belgien entwickelt wurde. Sie kann prozessbedingte CO2-Mengen bei der Herstellung von Zement abscheiden und abfangen. Die Quote liegt aktuell bei 95 Prozent.

Zur Anwendung kommt das sogenannte „Carbon-Capture“-Verfahren, bei dem der Kalkstein in einem Stahlreaktor indirekt erhitzt wird. Die Ofenabgase kommen so nicht wie üblich mit dem Kalkstein in Berührung – das freigesetzte CO2 ist somit rein. Dieses wird abgeschieden und gespeichert und kann der chemischen Industrie dienen oder in unterirdischen Lagerstätten gespeichert werden – ein Verfahren, das als CO2-Sequestrierung (CCS) bezeichnet wird.

© Breitender/Leilac Project/ Calix

100.000 Tonnen sparen

Dadurch, dass das CO2 von anderen Abgasen nicht mehr abgeschieden werden muss, wird viel Energie gespart. 10 Tonnen Rohmaterial pro Stunde – das sind etwa 5 Prozent der Kapazität eines herkömmlichen Zementwerks – konnten bereits umgesetzt werden. Im Rahmen des Folgeprojekts LEILAC-2, das im April in Deutschland gestartet wurde, soll diese Kapazität bis 2024 vervierfacht werden. Ziel ist es, in Zukunft 100.000 Tonnen CO2 im Jahr einzusparen.

Einen ähnlichen Ansatz verfolgt das heimische Projekt C2PAT, an dem die OMV, der VERBUND, Borealis und die Lafarge Zementwerke beteiligt sind. Das abgeschiedene CO2 soll in diesem Fall zur Herstellung verschiedener Kunst- und Kraftstoffe auf Basis erneuerbarer Rohstoffe – konkret Wasserstoff – weiterverwertet werden. Bis 2030 soll eine Anlage im industriellen Maßstab gebaut werden, die eine Abscheidung von fast 100 Prozent des Jahres-Ausstoßes im Zementwerk Mannersdorf (NÖ) von 700.000 Tonnen CO2 ermöglicht.

Österreich ist Vorreiter

Im internationalen Vergleich gilt Österreich laut dem World Business Council for Sustainable Development in Sachen CO2-Einsparung generell als Vorreiter. Während die USA vergleichsweise 764 Kilogramm pro Tonne Zement im letzten internationalen Ranking (2017) freisetzten, waren es in Österreich gerade einmal 539 Kilogramm. Laut VÖZ konnte 2018 sogar ein historischer Tiefstand von 521 Kilogramm erreicht werden.

Grund für diese Alleinstellung sei laut Felix Papsch unter anderem der Einsatz von Ersatzbrennstoffen wie Kunststoffabfälle, die weniger CO2-intensiv sind als etwa Erdöl. Auch der Klinker-Anteil – „eine energie-intensive Komponente im Zement“, so Papsch – sei hierzulande gering. Klinker ist der bei sehr hohen Temperaturen gebrannte Bestandteil des Zements, der im Mix mit Wasser die Aushärtung begünstigt.

© Getty Images/iStockphoto/JasonDoiy/iStockphoto

Fortschrittliche Anlagen

Schließlich zählen die heimischen Anlagen zu den fortschrittlichsten. So wird beim sogenannten Trockenverfahren in Vorwärmeöfen die Abwärme der Verbrennungsluft zum Trocknen, Heizen und Brennen des Kalksteins genutzt und der Energieverbrauch für die Zementproduktion reduziert. Österreich setzt ausschließlich dieses Trockenverfahren ein, das im Vergleich zu Nassverfahren energieeffizienter ist.

Und: „Wir speisen auch Fernwärme aus. Abwärme wird also nicht nur innerhalb des Zementverwertungsprozesses verwendet, sondern auch im regionalen Umfeld“, sagt Papsch. Die überschüssige Abwärme wird also ausgekoppelt und in Fernwärmenetze eingespeist.

Natürlicher Kreislauf

„Ein wesentlicher Effekt, der bislang nicht sehr bekannt ist, ist die Karbonatisierung. Die hat es immer schon gegeben. CO2 wird nicht nur prozessbedingt freigesetzt, sondern kommt auch direkt aus dem Kalkstein heraus – dort ist es gespeichert“, sagt Papsch.

Die Karbonatisierung gilt als natürliche CO2-Senke: Denn während Kohlendioxid bei der Zementerzeugung freigesetzt wird, wird es umgekehrt von Beton wieder aufgenommen und auf natürlichem Weg dauerhaft darin eingebunden. „Es ist wie bei einem Baum: Wenn er wächst, bindet er CO2 und setzt es erst wieder frei, wenn er verbrennt“, erklärt der Fachmann.

Kommentare