Innovative Lösungen in der Elektronik: So werden moderne Leiterplatten gefertigt

Dieser Artikel ist älter als ein Jahr!

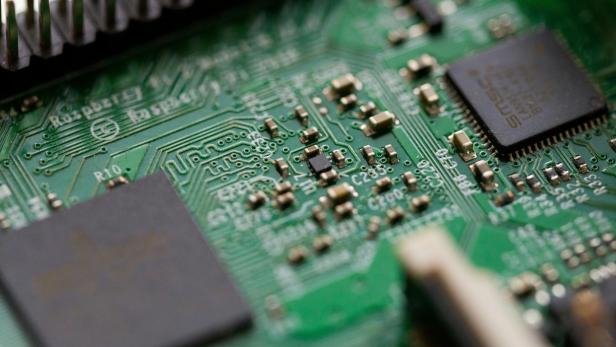

Ob in Smartphones, Computern, medizinischen Geräten oder der Automobiltechnik – ohne Leiterplatten wäre die moderne Welt, wie wir sie kennen, nicht denkbar. Doch was genau macht diese elektronischen Wunderwerke so besonders und wie haben sich ihre Fertigungstechniken über die Jahre verändert? In diesem Artikel werfen wir einen detaillierten Blick auf die Entwicklung, Herstellung und die innovativen Technologien moderner Leiterplatten.

Die Entwicklung moderner Leiterplatten: Ein Überblick

Die Geschichte der Leiterplatten begann in den frühen 1900er Jahren, als erste Versuche unternommen wurden, Schaltungen auf isolierten Substraten zu befestigen. Seitdem hat sich die Technologie rasant weiterentwickelt. Von den ersten einseitigen Leiterplatten, die noch relativ einfache elektronische Schaltungen beherbergten, bis hin zu modernen Multilayer-Leiterplatten, die in der Lage sind, komplexe Schaltkreise auf minimalem Raum zu integrieren. Diese Entwicklung war wichtig für die Elektronikbranche, denn sie ermöglichte den Bau immer kleinerer und leistungsfähigerer Geräte.

Die kontinuierliche Weiterentwicklung von Leiterplattenmaterialien und Fertigungstechniken hat dazu geführt, dass moderne Leiterplatten heute sowohl in Bezug auf Leitfähigkeit als auch auf mechanische Stabilität deutlich verbessert sind. Materialien wie das Insulated Metal Substrate (IMS) haben dabei eine zentrale Rolle gespielt. Diese ermöglichen eine verbesserte Wärmeableitung, was gerade bei leistungsintensiven Anwendungen, wie etwa in der Automobilindustrie, von großer Bedeutung ist. Es ist kein Wunder, dass moderne Leiterplatten-Technologien die Elektronikindustrie revolutioniert haben.

Der Einfluss neuer Materialien auf die Leistung von Leiterplatten

Mit der Einführung neuer Materialien hat sich die Leistung und Haltbarkeit von Leiterplatten drastisch verbessert. Ein besonders innovatives Material, das in den letzten Jahren an Popularität gewonnen hat, ist das Insulated Metal Substrate (IMS). IMS-Leiterplatten bieten eine weitaus höhere Wärmeableitung im Vergleich zu herkömmlichen FR4-Materialien und sind daher besonders geeignet für Anwendungen, die eine hohe thermische Belastbarkeit erfordern, wie etwa bei LED-Beleuchtungen und Leistungselektronik.

Die IMS PCB Leiterplatte ist ein typisches Beispiel für eine moderne Leiterplatte, die speziell für diese Anforderungen entwickelt wurde. Durch ihre erhöhte Wärmeleitfähigkeit kann sie die Effizienz und Langlebigkeit der elektronischen Bauteile verbessern. Diese Eigenschaft ist besonders in der Automobilindustrie von Bedeutung, wo hohe Temperaturen und kompakte Bauformen eine Herausforderung darstellen. Aber auch in anderen Industriezweigen, wie der Telekommunikation und der Medizintechnik, finden diese innovativen Leiterplatten zunehmend Verwendung.

Ein weiterer wichtiger Aspekt neuer Materialien ist die Verbesserung der elektrischen Eigenschaften. Materialien wie PTFE oder Polyimid bieten neben einer hohen Wärmebeständigkeit auch eine hervorragende Isolationsfähigkeit, was sie ideal für Hochfrequenzanwendungen macht. Solche Materialien ermöglichen es, die Signalverluste zu minimieren und die Leistung der Schaltungen zu optimieren. Diese Vorteile führen dazu, dass moderne Leiterplatten heute nicht mehr nur als einfache Trägermaterialien für elektronische Bauteile betrachtet werden, sondern als Schlüsselkomponenten, die die Gesamtleistung eines Systems entscheidend beeinflussen.

Die verschiedenen Typen von Leiterplatten und ihre Anwendungsbereiche

Die Vielfalt der Leiterplattentypen ist beeindruckend und reicht von einfachen einseitigen Platinen bis hin zu komplexen Multilayer-Leiterplatten. Jede dieser Varianten hat ihre spezifischen Eigenschaften und Einsatzmöglichkeiten, die sie für unterschiedliche Anwendungen in der Elektronik geeignet machen.

Einseitige Leiterplatten sind die einfachste und kostengünstigste Form und werden häufig in Geräten verwendet, die keine komplexen Schaltkreise benötigen. Typische Anwendungsbereiche sind einfache Konsumgüter wie Fernbedienungen oder Spielzeuge. Doppelseitige Leiterplatten hingegen bieten die Möglichkeit, Schaltkreise auf beiden Seiten des Substrats zu platzieren. Dies erhöht die Komplexität und Flexibilität der Schaltung erheblich und ermöglicht den Bau kompakterer und leistungsfähigerer Geräte.

Für besonders anspruchsvolle Anwendungen, wie etwa in der Automobil- oder Luftfahrtindustrie, werden Multilayer-Leiterplatten eingesetzt. Diese bestehen aus mehreren Lagen von Kupferfolien, die durch isolierende Schichten voneinander getrennt sind. Multilayer-Leiterplatten bieten die Möglichkeit, hochkomplexe Schaltungen auf engstem Raum zu integrieren und dabei die Signalqualität zu erhalten. Die Anwendungsbereiche sind vielfältig und reichen von komplexen Steuergeräten in Fahrzeugen bis hin zu medizinischen Geräten, die eine hohe Präzision und Zuverlässigkeit erfordern.

Hier eine kurze Auflistung der verschiedenen Typen von Leiterplatten:

- Einseitige Leiterplatten: Einfach in der Herstellung, kostengünstig und für einfache Schaltungen geeignet.

- Doppelseitige Leiterplatten: Erhöhte Komplexität und Flexibilität durch beidseitige Verdrahtung.

- Multilayer-Leiterplatten: Ideal für komplexe Anwendungen, bei denen Platz und Leistung entscheidend sind.

Qualitätskontrollen und Tests bei der Leiterplattenfertigung

Die Fertigung von Leiterplatten ist ein hochkomplexer Prozess, bei dem Präzision und Qualität oberste Priorität haben. Um sicherzustellen, dass die gefertigten Leiterplatten den höchsten Standards entsprechen, sind strenge Qualitätskontrollen und Tests unerlässlich. Diese Maßnahmen garantieren, dass die Leiterplatten nicht nur funktional sind, sondern auch eine lange Lebensdauer aufweisen. Die Qualitätsprüfung beginnt bereits beim Wareneingang der Rohmaterialien und setzt sich bis zum abschließenden Funktionstest der fertigen Leiterplatte fort.

Optische Inspektionen sind dabei ein zentraler Bestandteil der Qualitätskontrolle. Mithilfe von automatisierten optischen Inspektionssystemen (AOI) werden die Leiterplatten visuell auf Fehler überprüft. Hierbei werden unter anderem Risse, unzureichende Lötstellen und Leitungsunterbrechungen erkannt. Diese Technologien sind mittlerweile so weit fortgeschritten, dass sie selbst kleinste Fehler auf den Platinen aufdecken können, die mit bloßem Auge kaum sichtbar wären. Doch die visuelle Kontrolle ist nur ein Teil des Prüfverfahrens.

Neben der optischen Inspektion spielt auch die elektrische Prüfung eine entscheidende Rolle. Hierbei werden die Leiterbahnen auf ihre Leitfähigkeit und die Verbindungen auf ihren elektrischen Widerstand hin überprüft. Dies ist besonders wichtig, um sicherzustellen, dass keine Kurzschlüsse oder Unterbrechungen in der Schaltung vorhanden sind. Nur wenn eine Leiterplatte alle diese Tests erfolgreich besteht, wird sie für die Weiterverarbeitung und den Einbau in elektronische Geräte freigegeben.

Ein wesentlicher Punkt der Qualitätskontrolle ist auch die thermische Belastungsprüfung. Leiterplatten müssen oft extremen Temperaturbedingungen standhalten, insbesondere in der Automobilindustrie, der Luftfahrt oder bei Hochleistungs-LEDs. In speziellen Testverfahren werden die Leiterplatten hohen Temperaturen ausgesetzt, um ihre Stabilität und Langlebigkeit unter solchen Bedingungen sicherzustellen. Diese Tests sind entscheidend, um die Zuverlässigkeit der Leiterplatten in anspruchsvollen Umgebungen zu gewährleisten.

Fazit: Die Bedeutung innovativer Technologien für die Zukunft der Leiterplatten

Die kontinuierliche Verbesserung der Materialien, Fertigungstechnologien und Qualitätsstandards hat die Leistung und Vielseitigkeit moderner Leiterplatten maßgeblich gesteigert. Diese Innovationen sind der Schlüssel dazu, die steigenden Anforderungen einer immer vernetzteren und technologisierten Welt zu erfüllen. Moderne Leiterplattentechnologien haben nicht nur die Effizienz erhöht, sondern auch neue Möglichkeiten in der Elektronikbranche geschaffen. Von der Automobilindustrie über die Telekommunikation bis hin zur Medizintechnik sind innovative Leiterplatten unverzichtbar geworden.

Die Zukunft der Elektronikindustrie wird entscheidend von der Weiterentwicklung der Leiterplattentechnologie abhängen. Dabei spielen sowohl neue Materialien als auch fortschrittliche Fertigungstechniken eine zentrale Rolle. Ein Trend, der sich in den letzten Jahren abzeichnet, ist die zunehmende Integration von IMS PCB Leiterplatten, die aufgrund ihrer herausragenden thermischen Eigenschaften in immer mehr Bereichen eingesetzt werden. Diese Entwicklungen zeigen, wie wichtig es ist, kontinuierlich in Forschung und Entwicklung zu investieren, um die Leistungsfähigkeit und Zuverlässigkeit elektronischer Komponenten weiter zu steigern. Moderne Leiterplatten sind weit mehr als nur Träger für elektronische Bauteile. Sie sind integraler Bestandteil der gesamten elektronischen Infrastruktur und spielen eine entscheidende Rolle für die Leistung und Effizienz der Endprodukte. Mit der Weiterentwicklung der Technologien werden sich auch die Anwendungsbereiche stetig erweitern, und es ist zu erwarten, dass Leiterplatten in den kommenden Jahren noch weitere vielfältige Einsatzmöglichkeiten finden werden.