Vorbild Libelle: So werden stabile Bauteile leichter

Dieser Artikel ist älter als ein Jahr!

Ob Fahrradsättel, Schuhsohlen oder Autoteile. Damit die Bauteile möglichst stabil und leicht sind, kommen Faserverbundmaterialien zum Einsatz. Das Start-up fibionic hat ein Verfahren entwickelt, dass es ermöglicht, solche Strukturen nachhaltiger, kostengünstiger und schneller zu produzieren.

"Wir machen Leichtbau leistbar und nachhaltig", sagt der Kunststofftechniker Thomas Rettenwander, der das im Tiroler Thaur ansässige Unternehmen im vergangenen Jahr gemeinsam mit dem auf Mechatronik und Automatisierung spezialisierten Ingenieur Johannes Mandler gegründet hat.

Natur als Vorbild

Als Vorbild für ihr bereits patentiertes Verfahren diente die Natur. Konkret die Libelle, an deren Flügelstruktur sich die Gründer orientierten. "Es geht darum, die Vorgaben auf technische Bauteile zu übertragen und das Material genau dort einzusetzen, wo es benötigt wird", sagt Rettenwander.

Fibionic-Gründer Thomas Rettenwander und Johannes Mandler

© Fibionic

Mit dem Verfahren sei es möglich, die Bauteile um 30 bis 60 Prozent leichter zu machen. Dadurch werde auch der Ressourcenverbrauch reduziert. "Wir haben keine Produktionsabfälle und keinen Verschnitt, der bei herkömmlichen Verfahren anfällt." Die Materialeinsparung beziffert Rettenwander mit 20 bis 40 Prozent gegenüber herkömmlichen Verfahren.

Anstatt nicht recyclebarer Kunsstoffe, wie etwa Duroplast, kommen bei dem Start-up Thermoplaste als Stützmaterial zum Einsatz. Beim Fasermaterial setzt man auf Hanf, Leinen, Glas, Carbon- oder Aramidfasern. Damit können die Teile auch recycelt werden.

Massenfertigung

Die werkzeuggebundene Verarbeitung des Verfahrens ermöglicht es, die Bauteile wesentlich schneller und damit auch in Großserie zu produzieren. "Wir schaffen es, Bauteile in ein bis 2 Minuten herzustellen", sagt Mandler. Bei klassischen Verfahren dauere das 10 bis 20 Minuten, in manchen Fällen sogar Stunden.

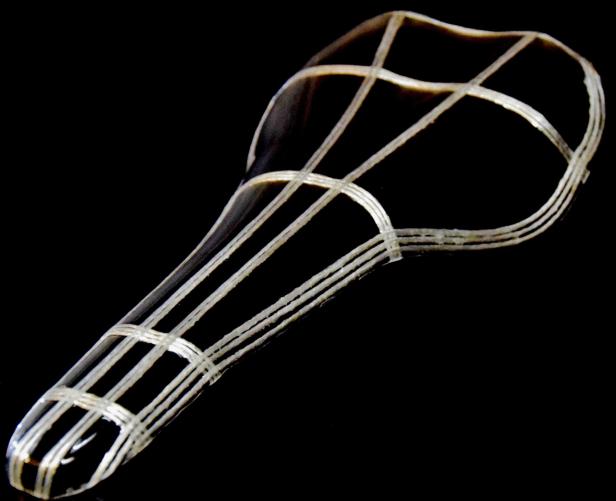

Struktur Fahrradsattel

© Fibionic

Erste Kunden aus dem Sportbereich

Derzeit arbeitet das Start-up mit ersten Unternehmen aus Österreich, Deutschland und Italien bei der Designfindung und bei der Entwicklung von Prototypen zusammen. "Wir konzentrieren und vorerst auf Performancesteigerungen", erzählt Mandler.

Verbundmaterialien für Fahrradsättel wurden dabei ebenso entwickelt, wie für Schuhsohlen für Lauf- oder Wanderschuhe oder Finnen für Windsurf-Bretter. Gearbeitet wird auch an Bauteilen für Bohrer, Heckenscheren und anderen Hand-Akkugeräten.

Finanziert wird das Start-up, das derzeit 3 Mitarbeiter zählt, aus Förderungen der Förderbank Austria Wirtschaftsservice (aws) und aus ersten Einnahmen. Auch mit Investoren ist man bereits im Gespräch. Ziel sei es, bis Jahresende eine Finanzierungsrunde auf die Beine zu stellen, sagt Mandler.

Prototyp des magnetischen Sicherheitspedals magped Gravel: Simulation ohne Verstärkungsfasern, digitale Faserarchitektur, 3D-Druck Pedalkörper mit fibionic-Verstärkung (v.l.n.r.)

© Fibionic

Ab Mitte nächsten Jahres sollen die ersten Bauteile am Tiroler Standort in Serie produziert werden. In weiterer Folge will man das Verfahren auch auf andere Bereiche, etwa den Automobilsektor oder den Maschinenbau, ausweiten.

Dieser Artikel entstand im Rahmen einer Kooperation zwischen futurezone und Austria Wirtschaftsservice (aws).

Kommentare