Wie moderner Kunststoff Metall ersetzen kann

Dieser Artikel ist älter als ein Jahr!

Kunststoff genießt nicht zuletzt durch die öffentliche Diskussion um Plastikmüll und Ressourcenvergeudung derzeit nicht gerade den besten Ruf. Was dabei übersehen wird: Hochmoderne Polymere, die bereits im Maschinenbau und vielen Industriezweigen als Werkstoff eingesetzt werden, haben mit billigem Wegwerfplastik aus China praktisch nichts gemein. Im Gegenteil bieten sie selbst gegenüber hochwertigen Stoffen wie Keramik und Metallen Vorteile, die sich sogar positiv auf die Umweltbilanz niederschlagen können.

Damit Kunststoffe im Maschinenbau, etwa in Form von beweglichen Zahnrädern, Gleitelementen, Rollen, aber auch Geweben, eingesetzt werden können, müssen sie in puncto Verschleiß und Belastbarkeit besonders zuverlässig sein. Im Rahmen diverser österreichischer Forschungsprojekte wird derzeit untersucht, welcher Polymerwerkstoff sich für welche Maschinenbauteile und Anwendungen am besten eignet.

Reibung und Verschleiß

Im Projekt „Triop“, das aus den Mitteln des Forschungsnetzwerks ACR (Austrian Cooperative Research) gefördert wurde, untersuchten Wissenschaftler*innen zuletzt drei Jahre lang die sogenannten tribologischen Eigenschaften von Hochleistungskunststoffen.

"Oberstes Ziel ist es, die Lebensdauer von Produkten zu verlängern"

Darunter versteht man ihr Reibungs- und Verschleißverhalten, das von zahlreichen äußeren Einflüssen, wie Temperatur, Luftfeuchtigkeit, aber auch der Oberflächenbeschaffenheit der Werkstoffe abhängt. Auf Basis der Forschungsergebnisse sollen kleinere und mittlere Unternehmen künftig schneller und leichter die richtigen Werkstoffe für ihre Anwendungen finden können.

Nachhaltige Produktion

„Oberstes Ziel ist es, die Lebensdauer von Produkten zu verlängern“, erklärt Joel Voyer von der Vorarlberger Forschungseinrichtung V-Research im futurezone-Gespräch. „Aber es gibt auch andere Faktoren, die etwa für den Maschinenbau wichtig sind: Wie hoch ist die mechanische Belastbarkeit? Wie schwer ist das Material? Wie energieaufwendig ist die Herstellung? Welche Temperaturen halten die Werkstoffe aus?“

© V-Research

In einigen dieser Kategorien schneiden hochwertige Kunststoffe im Vergleich zu Metallen oder Keramik mittlerweile überraschend gut ab. Die mechanische Zugkraft ist Voyer zufolge zwar noch etwas niedriger als bei Metallen und auch die Hitzebeständigkeit liegt mit 200 bis maximal 250 Grad deutlich unter jener von Metallen (400-500 Grad) und Keramik (bis 1000 Grad und höher). Dafür ist die Herstellung schneller und weniger energieintensiv. Anders als die besonders harte, aber spröde Keramik sind die Polymere zudem deutlich flexibler und brechen dadurch weniger schnell.

Werkstoffe im Vergleich

Keramik

Für Anwendungen bis und über 1000 Grad ist Keramik fast alternativlos. Durch die Härte des Werkstoffs ist der Verschleiß gering. Als Nachteil gilt, dass Keramik schwer zu verarbeiten und spröde ist und daher bei Stoßeinwirkung leichter bricht. Die Herstellung ist darüber hinaus sehr teuer.

Metalle

Einfach und relativ günstig zu verarbeiten, die Hitzebeständigkeit bis 500 Grad ist gut. Produktionsverfahren, aber auch Recycling sind gut erprobt. Als Problem gilt das hohe Gewicht. Leichte Metalle wie Aluminium können diesen Nachteil zwar teilweise beheben, haben aber einen höheren Verschleiß. Um sie robuster zu gestalten, müssen sie in einem zusätzlichen Produktionsschritt behandelt werden.

Kunststoffe

Moderne Polymere können Temperaturen bis maximal 250 Grad widerstehen. Sie sind allerdings flexibel, günstig zu produzieren und besonders leicht. Das Recycling ist noch eine Herausforderung, ebenso wie ihre Vielfalt. Die richtigen Materialeigenschaften für eine Anwendung zu finden, ist aufwendig.

Leichter als Metall

Der größte Vorteil und der Grund, warum viele Industriekonzerne von Automobilherstellern und -Zulieferern bis hin zu Kranherstellern am Kunststoff Interesse zeigen, ist allerdings das Gewicht. „Polymere sind deutlich leichter als Metalle. Wenn man beim Gewicht sparen kann, verringert sich auch die Energiezufuhr, die zum Bewegen der verbauten Teile notwendig ist. Das bedeutet, dass man einen kleineren elektrischen Motor verbauen kann, was Ressourcen und Geld spart und gleichzeitig umweltfreundlicher ist“, erklärt Voyer.

Dass die Hochleistungskunststoffe „nur“ Temperaturen von ca. 200 bis 250 Grad widerstehen können, erweist sich in der Herstellung ebenfalls als Vorteil. Um aus Polymeren Bauteile im Spritzgussverfahren produzieren zu können, sind folglich weit weniger hohe Temperaturen und somit weniger Energie notwendig als bei Metallen, deren Schmelzpunkt weitaus höher liegt. Im Vergleich zu Keramik lassen sich in diesem Verfahren zudem weitaus komplexere und detailliertere Formen herstellen.

Als Herausforderung gilt derzeit noch das Recycling der komplexen Polymere. Dieses gestaltet sich mit Metallen einfacher – schon allein deshalb, weil Verfahren diesbezüglich jahrzehntelang erprobt und perfektioniert wurden. Voyer zufolge eignen sich auch Hochleistungskunststoffe gut zur Wiederverwertung. In diesem Bereich brauche es noch mehr Forschungsarbeit, um künftig ähnlich gute Ergebnisse wie beim Recycling von Metallen erzielen zu können.

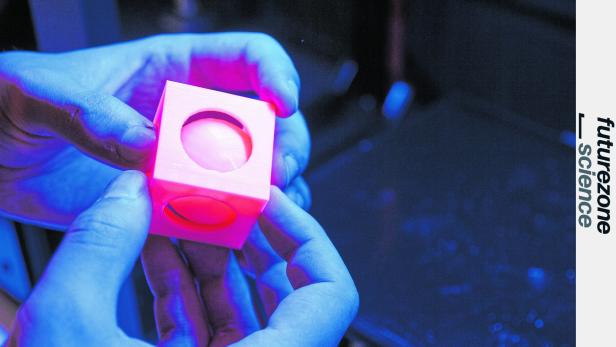

Tests im Tribometer

Spannend ist auch, wie die Kunststoffe auf ihre Reibungs- und Verschleißeigenschaften getestet werden. „Wir können im Testlabor natürlich keinen Zylinder mit 5 Meter Durchmesser prüfen. Deswegen wird ein kleineres Modell nachgebaut, das in einem sogenannten Tribometer im Kleinen das durchlaufen muss, was das geplante Bauteil unter realen Bedingungen aushalten muss“, erklärt Voyer.

© V-Research

Im Tribometer, der in der kleinsten Ausführung nur wenige Kubikzentimeter groß ist und in der größten zumindest zwei Kubikmeter an Volumen fasst, können Temperatur, Feuchtigkeit, die Bewegungsgeschwindigkeit der Komponente und etwa auch die Belastung, die auf sie wirkt, adaptiert werden. Und nicht zuletzt treten in dieser Kammer dann die verschiedenen Kunststoffe gegeneinander an. Ein Mikroskop misst die Verschleißspuren und liefert somit wichtige Hinweise, welcher Werkstoff für welche Anwendung in welcher Umgebung am besten geeignet ist.

Komplexe Materialien

Dem Ziel, eine umfassende Datenbank mit verfügbaren Hochleistungs-Polymeren zu erstellen, ist das Forschungsprojekt, an dem neben V-Research auch das Zentrum für Elektronenmikroskopie Graz (ZFE) und das Österreichische Institut für Chemie und Technik (OFI) beteiligt waren, ein gutes Stück näher gekommen. Da die mechanischen Eigenschaften der Materialien stark von ihrer Einsatzumgebung abhängig sind, bleiben Vorhersagen, welcher Werkstoff sich etwa als Maschinenbauteil am besten eignet, eine Herausforderung.

Da der Nachbau von Komponenten als Modelle und die physikalischen Tests aufwendig sind, wollen die Forscher*innen in einem nächsten Schritt die Parameter virtuell abbilden und simulieren. Über entsprechende Software-Algorithmen könnte man dann schneller erkennen, welcher Kunststoff vielversprechend und welcher für eine bestimmte Anwendung eher weniger geeignet ist. Im Folgeprojekt „SlipIT“, an dem wiederum die drei Forschungseinrichtungen beteiligt sind und das erneut mit Mitteln des ACR gefördert wird, werden hierfür erste Weichen gestellt.

Made in Austria

„Österreich ist in der Polymer-Forschung gut aufgestellt und in verschiedenen Bundesländern exzellent vertreten. Wir genießen einen guten Ruf in Europa und verfügen auch über die notwendigen Partnerschaften mit Industrie und Wirtschaft. In den kommenden Jahren erwarte ich mir daher noch viele Innovationen in diesem Bereich, zu denen wir unseren Beitrag leisten können“, sagt Voyer.

Der akademische Nachwuchs kommt aus diversen Zweigen von Chemie und Physik über Materialwissenschaften bis zum Ingenieurwesen und Maschinenbau. Nicht zuletzt sind auch Programmierer*innen gefragt.

Diese Serie erscheint in redaktioneller Unabhängigkeit mit finanzieller Unterstützung des Bundesministeriums für Digitalisierung und Wirtschaftsstandort.

Kommentare