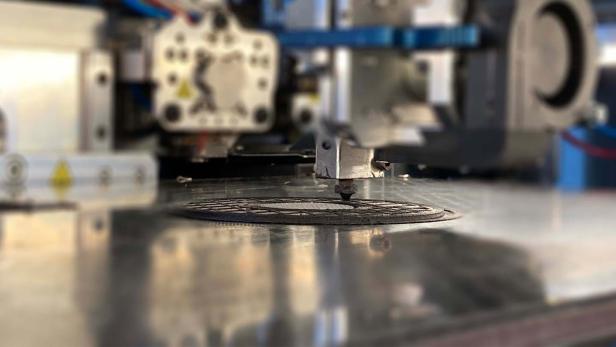

Wizard 480+ 3D-Drucker von aps techsolutions aus Vorarlberg beim Herstellen eines Objekts

Ultraleichte Carbon-Bauteile mit Schaltkreisen aus dem 3D-Drucker

Dieser Artikel ist älter als ein Jahr!

Die additive Fertigung, meist einfach als 3D-Druck bezeichnet, genießt in der industriellen Produktion immer mehr Ansehen. Immer wieder werden Fortschritte bei der Verbesserung der Herstellungstechniken gemacht. Das Vorarlberger Start-up aps techsolutions hat nun einen weiteren Meilenstein gelegt.

Sein 3D-Drucker kann ultraleichte und dennoch äußerst stabile Bauteile aus mehreren Materialien drucken und dabei sogar Stromleitungen und ganze Schaltkreise integrieren. Das eröffnet neue Möglichkeiten in Bereichen wie der Luft- und Raumfahrt, dem Motorsport oder dem Maschinen- und Werkzeugbau.

"Zauberkasten" mit großem Potenzial

Der Wizard 480+ stößt international bereits auf großes Interesse. Der Name soll Programm sein, verraten Andreas und Nicolai Wampl von aps techsolutions im Gespräch mit der futurezone: "Es ist ein absoluter Zauberkasten und öffnet Potenziale für zukünftige Anwender, die man noch gar nicht erfassen kann." Das Produkt habe das Zeug, zur Schlüsseltechnologie für bestimmte industrielle Anwendungen zu werden.

Endloscarbonfasern statt Kunststoff

Um zu erklären, was den Wizard 480+ von anderen 3D-Druckern unterscheidet, muss man zu den Ursprüngen des Geräts vor 4 Jahren zurückgehen. Zwei Techniker suchten damals nach Produkten am Markt, die Bauteile aus so genannten Endloscarbonfasern herstellen konnten. Dabei handelt es um eine Art Faden aus Polymer und Carbonfasern, der kontinuierlich verlegt werden kann. Während beim herkömmlichen Schmelzschichtverfahren (FDM) Kunststoff geschmolzen und schichtweise auf eine Arbeitsplatte aufgetragen wird, um ein Bauteil zu formen, werden bei der Continuous Filament Fabrication (CFF) Endlosfasern erhitzt, aufgetragen und geschnitten.

Ein Bauteil aus einer kontinuierlichen Materialfaser zu fertigen, verspricht hohe Festigkeit. Bauteile, die mit Endloscarbonfaser gedruckt werden, seien in ihrer Belastbarkeit im Verhältnis zum Gewicht vergleichbaren Teilen aus Titan, Aluminium und Stahl weit überlegen, ist das Vorarlberger Start-up überzeugt. Das Entwicklerteam fand kein Produkt am Markt, das die Ansprüche erfüllte. "Daher haben sie gesagt: Wir machen das selber", schildert Andreas Wampl. Dabei entwickelten sie zunächst eine eigene Endloscarbonfaser und danach ein System, um diese für die additive Fertigung zu nutzen.

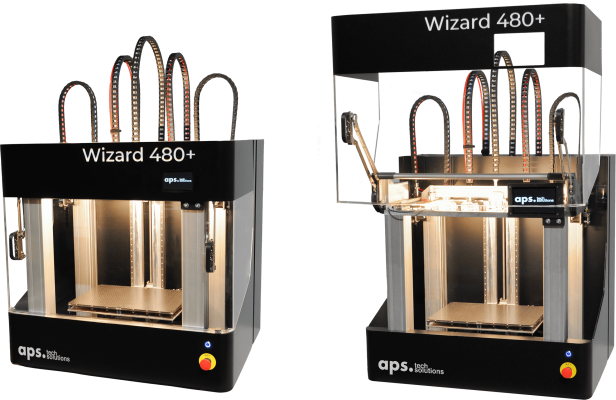

Der Wizard 480+ ist in etwa so groß wie eine Kühltruhe

© aps techsolutions

Druckköpfe zum Wechseln

Herausgekommen ist der Wizard 480+. Die Zahl bezieht sich auf den Bauraum, das Plus sei ein Hinweis darauf, dass es sich um ein modulares Gerät handelt, erklärt Andreas Wampl. Der 3D-Drucker kann Bauteile mit Dimensionen bis zu 40 mal 23 mal 37 Zentimeter herstellen.

Er verwendet 4 Druckköpfe, die durch einen Werkzeugwechsler ausgetauscht werden können. Jeder Druckkopf kann ein anderes Material auf das Bauteil auftragen. Neben Endloscarbonfaser können etwa Stränge aus anderen Materialien (etwa Aramid oder Glasfaser), sowie Kupferdraht verbaut werden. Mit den Materialien können auch komplexe Strukturen geschaffen werden, etwa Schaltkreise.

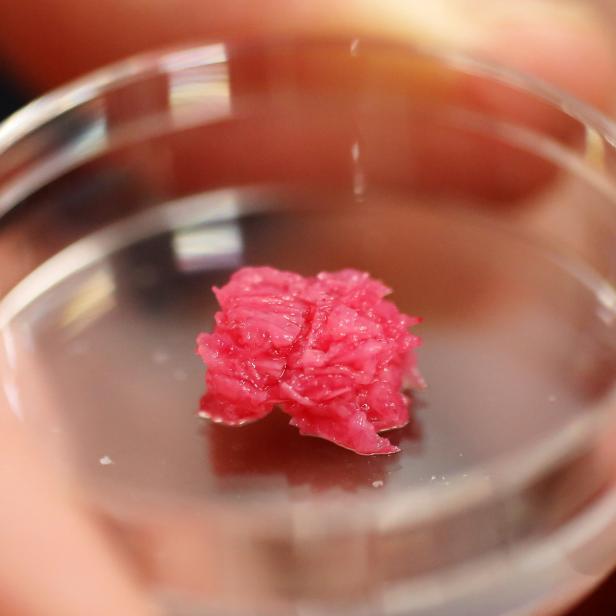

Demonstrationsobjekt mit Belastungssensor, Heizelement und berührungsempfindlichem Lichtschalter

© aps techsolutions

Eingebettete Drähte

Im Gespräch mit der futurezone zeigen Andreas und Nicolai Wampl etwa ein Objekt her, das bei Fachmessen die Fähigkeiten der Entwicklung zeigen soll. In einem mit Kupferdrähten durchsetzten Bauteil sind etwa ein Belastungssensor, eine Heizkomponente und ein berührungsempfindlicher Schalter eingebaut.

Um die Materialien im 3D-Drucker aufzutragen, können die Druckköpfe auf bis zu 500 Grad Celsius aufgeheizt werden. Eine Wasserkühlung hält die Temperatur unter Kontrolle. Die Anzahl der Druckköpfe kann je nach Einsatzzweck variiert werden, meint Andreas Wampl. Sieben oder 8 Druckköpfe zu verbauen und damit Bauteile aus einer ebenso großen Anzahl an Materialien zu fertigen, sei möglich.

Auch aus dem 3D-Drucker: Eine Gabelbrücke für die vordere Radgabel eines Motorrads

© aps techsolutions

Tests für Raumfahrtindustrie

Wo soll der Wizard 480+ sein Potenzial nun zur Geltung bringen? "In allen Bereichen, wo hochfeste und sehr leichte Bauteile benötigt werden, z.B. überall dort, wo etwas bewegt wird und einer hohen Belastung ausgesetzt ist", meint Andreas Wampl. Ein Einsatzbereich sei etwa die Raumfahrt, wo es ständig darum gehe, den Energieverbrauch zu minimieren. Das Deutsche Zentrum für Luft- und Raumfahrt (DLR) ist derzeit dabei, den 3D-Drucker aus Vorarlberg für die Luft- und Raumfahrtindustrie zu evaluieren. Auch das niederländische Forschungsinstitut TNO hat bereits einen Wizard zum Testen erhalten.

Hergestellt wird das Gerät bei aps techsolutions in Höchst. "Der Großteil der mechanischen Komponenten wird in Vorarlberg gefertigt", erklärt Nicolai Wampl. "Der Drucker hat 600 Einzelteile, 200 davon stellen wir selber her. Das ganze Gerät ist Made in Austria." Aps techsolutions besteht momentan aus 8 Mitarbeitern, die die Geräte händisch zusammenbauen. Pro Monat können derzeit ein bis 2 Maschinen fertiggestellt werden. Der Stückpreis liegt bei über 100.000 Euro.

"Haben einen Nerv getroffen"

Einfach kaufen und drauflos drucken ist mit dem Gerät nicht möglich, meint Nicolai Wampl. "Es ist wirklich ein High-End-Gerät und es braucht rund 6 Monate Zeit, bis Anwender sein Potenzial ausnutzen können." Andreas Wampl ergänzt, dass dies der Popularität nicht schade: "Das Schöne ist, dass wir ohne Werbung Anfragen von großen Unternehmen auf der ganzen Welt erhalten haben, darunter etwa ein sehr großes Luftfahrt- und Rüstungsunternehmen, mehrere Forschungseinrichtungen und andere tolle High-Tech-Industrieunternehmen, die alle zu den besten der Welt gehören. Wir sehen, dass wir einen Nerv getroffen haben."

Kommentare