Christoph Rameshan (re.) mit Kollege Lorenz Lindenthal (li.) vor einem Versuchsreaktor mit Perowskit-Katalysator

Neuer Katalysator holt das Beste aus Kohlendioxid heraus

Dieser Artikel ist älter als ein Jahr!

Industrieabgase enthalten viel klimaschädliches Kohlendioxid. Um zu verhindern, dass es in die Atmosphäre gelangt und dort den Treibhauseffekt verstärkt, werden heute unter anderem Katalysatoren eingesetzt. Ähnlich wie bei Auto-Katalysatoren wird das CO2 gebunden und umgewandelt und das Abgas damit gereinigt. Ihre Leistungsfähigkeit nimmt jedoch mit der Zeit ab und sie müssen ersetzt werden. An der TU Wien wurde nun ein Katalysator entwickelt, der länger hält und CO2 in leichter verwertbares Kohlenmonoxid (CO) umwandelt. Nimmt seine Leistungsfähigkeit einmal ab, kann sie außerdem relativ einfach wieder auf volle Stärke gebracht werden.

Material aus dem Erdmantel

In dem neuen Katalysator wird sogenannter Perowskit eingesetzt. Das ist ein Mineral, das im Erdmantel (600 bis 2900 Kilometer unter der Erdoberfläche) häufig vorkommt, aber auch relativ einfach künstlich hergestellt werden kann. Von Menschen wird es unter anderem für die Herstellung von Solarzellen oder für medizinische Implantate verwendet. An der TU Wien wurde ein spezieller Perowskit kreiert, der sich besonders für den Einsatz in einem Katalysator eignet. Er besteht aus Kobalt, Eisen, Calcium und Neodym.

"In Katalysatoren stecken meistens Edelmetalle, wie Platin oder Rhodium drin. Das macht sie teuer", erklärt Christoph Rameshan vom Institut für Materialchemie der TU Wien. Er und seine Kolleg*innen tüfteln daran, den Perowskit-Katalysator möglichst günstig zu gestalten. Aktuell sei die Entwicklung um den Faktor 3 teurer als andere Katalysatoren. Er halte andererseits wesentlich länger und der teuerste Bestandteil - Neodym - soll in Zukunft durch ein günstigeres Material ersetzt werden.

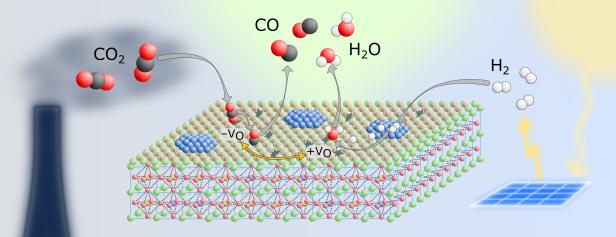

So wandelt der Perowskit-Katalysator CO2 und H2 zu H2O und CO um

© TU Wien

Reaktion bei 600 bis 700 Grad

Eingesetzt wird der Katalysator in einer sogenannten "Reverse Wassergas-Shift-Reaktion". Dabei wird das Abgas samt CO2 zusammen mit Wasserstoff in einem 600 bis 700 Grad heißen Reaktor auf gepresste Perowskit-Pellets geleitet. An der Oberfläche des Perowskits reagieren die Gase. Heraus kommt heißer Wasserdampf, vermischt mit CO. Der Dampf kondensiert zu flüssigem Wasser, übrig bleibt das Kohlenmonoxid. Dieses kann sofort verwendet werden, um andere chemische Grundstoffe herzustellen, z.B. synthetische Treibstoffe.

Durch den benötigten Wasserstoff und das Aufheizen des Reaktors sei der Prozess relativ energieaufwendig. "Idealerweise kommt diese Energie aus erneuerbaren Quellen", meint Rameshan. Für Industrieunternehmen würde sich der Aufwand dennoch lohnen, denn für CO2-Emissionszertifikate müssten sie noch mehr zahlen.

Regenerierbare Leistung

Ein weiterer Vorteil des Perowskit-Katalysators sei seine Regenerierbarkeit. Mit der Zeit bilden sich an der Oberfläche des Katalysators Kohlenstoffablagerungen, dadurch sinke die Leistung. "Wenn man ihn dann mit einem heißen Sauerstoffstrom behandelt, werden diese Ablagerungen weggebrannt - wie bei der Pyrolyse im Backrohr." Danach sei der Katalysator wieder voll leistungsfähig.

Perowskit wird zunächst als Pulver synthetisiert. Das Pulver wird in kleine Pellets gepresst

© TU Wien/Rameshan

Praxistest zur Überprüfung des Konzepts

Die Grundlagenforschung an dem neuen Konzept sei laut Rameshan fast abgeschlossen. In einem nächsten Schritt wird ein kleiner Testreaktor unter Praxisbedingungen eingesetzt. Gelingt dieses "Proof of Concept", werden Partner aus der Industrie an Bord geholt. In ein bis 2 Jahren könne ein potenzieller Markteintritt erfolgen. Während im Labor derzeit noch mit kühlschrankgroßen Reaktoren gearbeitet wird, könne ein mit Perowskit-Katalysator gefüllter Reaktor laut Rameshan künftig die Dimension eines mehrstöckigen Hauses erreichen.

In der Industrie gebe es bereits verschiedene Verfahren, um CO2 aus Abgasen nutzbar zu machen. Eines davon - über das wir im vergangenen Jahr berichtet haben - wandelt Abgase etwa zu Pflanzendünger um. Laut Rameshan stehen diese Verfahren nur bedingt in Konkurrenz zueinander. Rameshan: "Unser Prozess liefert eine kontinuierliche Umwandlung von CO2. Das hat in gewissen Industrieanwendungen Vorteile."

Kommentare